2月4日

宜昌高新区给立金刚石工业产业园

现代化厂房里

灯光聚焦于操作台上一枚枚

米粒大小的天然钻石

“等筛选分拣之后,它们将被镶嵌到拉丝模具上固定,并用激光穿孔。”给立金刚石研发部主任、总经理助理曲俊华介绍,这些镶嵌着钻石的小巧模具可以拉拔出手机、汽车、医疗器械甚至芯片等各类产品所需的金属丝。而这些细到需要肉眼仔细分辨的“丝线”,则辅助构建着这些高端工业产品的品质命脉。

依托核心技术突破与产品持续创新,给立金刚石已拥有各类专利46项。其中,发明专利9项和实用新型专利32项。

给立之所以落户宜昌,始于一次跨越千里的“迁徙与扎根”。

2016年,因上海产业政策调整,已在超细拉丝模具领域耕耘多年的团队,在多地考察后,被宜昌的营商环境与青山绿水所吸引,毅然将企业整体搬迁至此。

2018年,企业在宜昌正式投产,公司搭上光伏行业快车,产值从千万级一路跃升至2023年的1.8亿元,并在拉丝模具赛道跻身全球第一梯队。

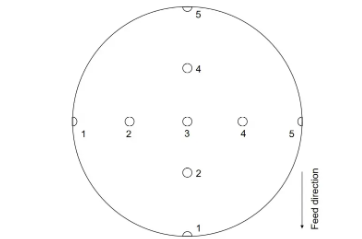

如今的给立能批量生产孔径稳定在0.005至8.000毫米的模具。

“线越细,意味着同等材料下产出更高,或功能更精密。”曲俊华解释道。

例如在光伏领域,其模具拉制的金刚石切割线从0.17毫米细至0.03毫米,大幅提升了硅片出片率,直接助推了行业降本。然而,精密的工艺一度受制于昂贵的装备。

过去,激光打孔机、超声波研磨机等设备长期依赖德国、日本进口,一台设备价格动辄数百万元,且功能固化,仅能加工简单孔型,售后服务周期长、成本高。这种“卡脖子”的风险,刺痛了技术出身的创业团队。

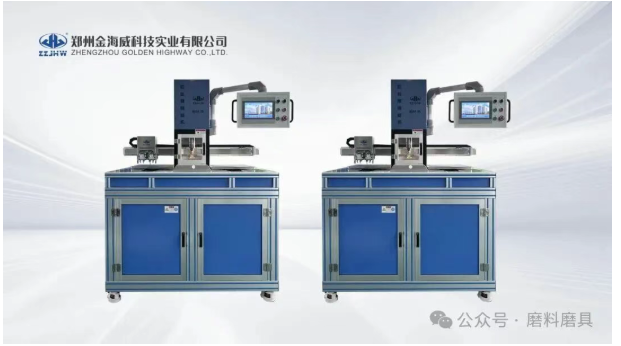

“必须把核心技术掌握在自己手里。”在这一信念驱动下,公司开启了艰苦的自主研发之路。公司总经理陈飞带领技术团队,结合20余年行业经验,从图纸设计、程序编写到机械组装,全部自主攻关。

“现在,我们的设备已经全部实现了国产替代。”曲俊华说,成本的骤降与技术的自由,让企业具备了前所未有的敏捷性与竞争力。他们能快速响应客户对不锈钢丝、铜合金丝等不同材料的定制化需求,部分自研设备甚至开始反向出口至日本、德国。

如今,给立金刚石的产品在国内市场份额占比达80%,同时稳健出口至东南亚等地,与德、日老牌企业在国际市场同台竞技。

尽管发展的脚步已然稳健,但市场的变动与考验难以准确预计。

“光伏行业产能调整一度使公司订单大幅波动。”曲俊华回忆,对于正在成长中的给立,就像是突然被抽掉一条腿。“但我们没时间喊疼,只能迅速调整自己,找到另一条腿继续前进。”

面对挑战,企业果断调整方向,将研发与市场重心转向汽车子午线轮胎钢丝、高端电子封装用金丝等领域,开启了新一轮技术深耕。

面向未来,企业目光更为长远。他们正谋划建设国家级测试中心和拉丝工艺研发中心,旨在从材料科学、模具设计到拉丝工艺,实现全链条的技术闭环与标准引领。

尽管前路仍有挑战,但团队信念坚定。

“一代人有一代人的使命。”曲俊华说,“我们从仰望到并肩,未来更要引领。在微米的世界里,每一次突破,都是为中国制造的关键一环增添一份自主与可靠。”

在宜昌这片新的产业沃土上,这家瞪羚企业正以金刚石般的坚韧与锐利,持续切割技术边界,在中国高端制造攀登之路上,刻下扎实而深刻的印记。