在精密加工领域,单晶金刚石刀具被誉为“超硬材料之王”,其硬度和耐磨性远超传统刀具。然而,看似无坚不摧的金刚石,实际上暗藏着一组“隐形密码”——晶面选择。不同的晶面(如100面和110面)决定了刀具的性能差异,就像木材的纹理影响切割难易度一般。揭开这一密码,是提升加工效率与精度的关键。

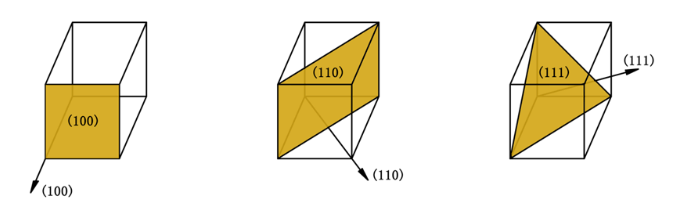

一、金刚石的晶面奥秘:从原子排列到性能差异

金刚石作为立方晶系晶体,其原子三维网状结构赋予不同晶面显著的各向异性。通过Hertz试验法测定发现,金刚石的微观强度与晶面选择密切相关:例如:

(100)晶面:原子排列相对均匀,晶面间距较大,原子密度较低,抗压强度高,破损概率最小(实验值最低);

(110)晶面:原子排列更紧密,晶面间距小,原子密度高,因而硬度更高,但脆性增加,破损概率最高;

(111)晶面:性能介于两者之间,工业应用较少。

这种差异直接影响刀具的切削性能。就像切割木材时顺纹与逆纹的效果不同,金刚石晶面的选择决定了刀具的“抗压能力”和“抗崩能力”。

破损概率排序:

(110)晶面 >(111)晶面 > (100)晶面

这一规律源于晶面原子键合方向与外力作用方向的匹配度差异。尽管(110)晶面磨削率更高,但(100)晶面在抗应力、耐腐蚀和抗热退化能力上表现更优,成为高稳定性刃口的首选。

二、(100)面 vs( 110)面:性能对决与应用场景

1、(100)晶面:精密加工的“稳定之选”

优势:物理稳定性高,抗破损能力强;切削力小,加工表面光洁度高。

短板:耐磨性相对较弱,长时间高强度加工易磨损。

典型应用:光学透镜、半导体晶圆等超精密加工领域,追求纳米级表面质量时首选。

2、(110)晶面:高效加工的“硬核战士”

优势:硬度与耐磨性突出,适合高强度切削;加工效率高。

短板:脆性较大,易发生崩刃或微观裂纹。

典型应用:铝合金、铜合金等金属材料的高效切削,尤其在汽车零部件加工中表现优异。

3、选择原则:

(1)寿命优先选(100)面,强度优先选(110)面;

(2)精密抛光用(100)面,粗加工用(110)面。

(3)前/后刀面设计:

抗机械磨损:前后刀面均选(110)晶面;

抗化学磨损:前刀面(110)晶面+后刀面(100)晶面,或双(100)晶面;

综合强度:双(100)晶面为最优解。

三、结语:解锁性能的“晶面密码”

单晶金刚石刀具的晶面选择,本质是“硬度、韧性、效率”的三角平衡。(100)面与(110)面并非优劣之分,而是应用场景的精准适配。随着激光加工、离子束修锐等技术的发展,未来金刚石刀具的晶面设计或将进一步定制化——例如通过复合晶面刃口兼顾强度与寿命。这场微观世界的晶面博弈,正是超精密加工迈向原子级操控的缩影。