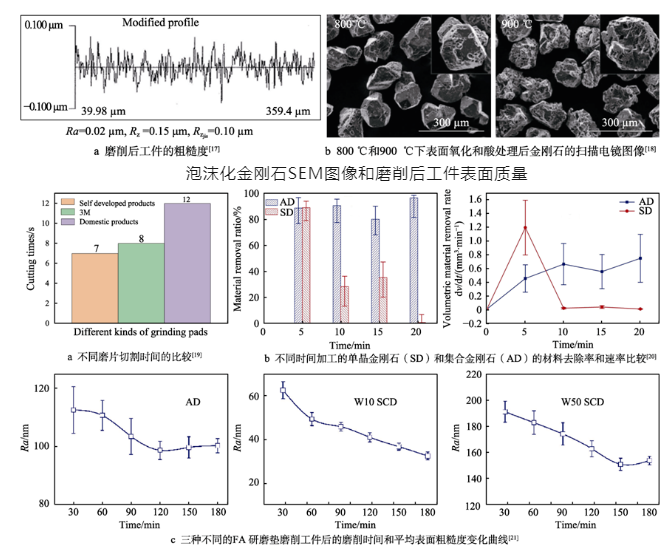

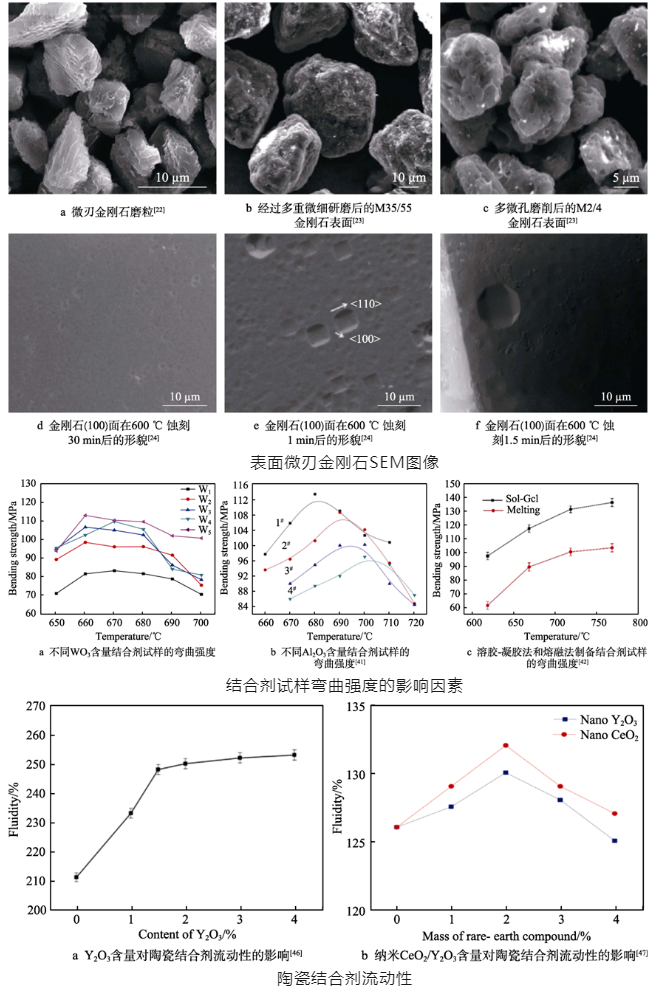

在芯片制程的后道阶段,通过超精密晶圆减薄工艺可以有效减小芯片封装体积,导通电阻,改善芯片的热扩散效率,提高其电气性能、力学性能。目前的主流工艺通过超细粒度金刚石砂轮和高稳定性超精密减薄设备对晶圆进行减薄,可实现大尺寸晶圆的高精度、高效率、高稳定性无损伤表面加工。重点综述了目前超精密晶圆减薄砂轮的研究进展,在磨料方面综述了机械磨削用硬磨料和化学机械磨削用软磨料的研究现状,包括泡沫化金刚石、金刚石团聚磨料、表面微刃金刚石的制备方法及磨削性能,同时归纳总结了软磨料砂轮的化学机械磨削机理及材料去除模型。在结合剂研究方面,综述了金属、树脂和陶瓷3种结合剂的优缺点,以及在晶圆减薄砂轮上的应用,重点综述了目前在改善陶瓷结合剂的本征力学强度及与金刚石之间的界面润湿性方面的研究进展。在晶圆减薄超细粒度金刚石砂轮制备方面,由于微纳金刚石的表面能较大,采用传统工艺制备砂轮会导致磨料发生团聚,影响加工质量。在此基础上,总结论述了溶胶–凝胶法、高分子网络凝胶法、电泳沉积法、凝胶注模法、结构化砂轮等新型工艺方法在超细粒度砂轮制备方面的应用研究,同时还综述了目前不同的晶圆减薄工艺及超精密减薄设备的研究进展,并指出未来半导体加工工具及装备的发展方向。

关键词:减薄砂轮;减薄机;表面处理;结合剂;超细粒度金刚石;制备技术

论文配图

结论:

我国在半导体加工金刚石工具和半导体超精密加工设备的研究方面起步较晚。在半导体加工金刚石工具方面,近几年我国超硬材料制品行业取得了重大成果,已在部分半导体加工工具方面取代了进口,解决了部分卡脖子问题,但在半导体高端加工工具方面(如减薄砂轮)与国外相比仍有差距。目前,国内半导体减薄砂轮的研发主要存在以下问题:在磨料方面,由于单晶金刚石减薄砂轮磨削刃单一,整体锋利性不足,在晶圆减薄加工过程中会出现砂轮寿命低、加工效率低、精度差等问题,目前国内对于金刚石表面微区多刃化等功能磨料的研究尚不成熟;在结合剂方面,主要基于结合剂本身的本征力学强度较低,以及结合剂与金刚石磨料之间的界面润湿性较差,导致其宏观力学与微观磨损之间存在差异;在砂轮制备工艺方面,目前超细粒度砂轮的制备技术尚不成熟,产品加工的一致性、稳定性较差。

在半导体超精密加工设备方面,国内企业正积极加大晶圆减薄机的研发力度,国内晶圆减薄机市场国产化率正不断提升,行业展现出良好的发展趋势。国产晶圆减薄机与国际领先企业生产设备相比,在技术、性能、加工精度等方面仍有较大差距,未来国内企业还需持续加大研发力度。尤其是针对SiC的晶圆减薄机研发技术仍处于发展阶段,由于碳化硅仅次于金刚石的硬度和脆性,国内外晶圆生产线中对于SiC晶圆的加工工艺仍处于摸索阶段,无法解决加工过程中晶圆破碎、崩边、亚表面损伤大等多种问题,这对薄机设备性能的稳定性和可靠性提出了更高的要求。

为了加快半导体加工高端装备和工具行业的快速发展,应加强基础性材料和超精密加工机床核心部件的研究和创新力度,通过企业与高校之间的产学研深度合作,进一步开展研究,解决半导体加工设备和工具卡脖子等问题,实现设备及工具全方位的国产化。

引文格式

周仁宸, 王哲, 杨远航, 等. 超精密晶圆减薄砂轮及减薄磨削装备研究进展[J]. 表面技术, 2024, 53(3): 1-21.

ZHOU Renchen, WANG Zhe, YANG Yuanhang, et al. Research Progress on Grinding Wheels and Equipment for Ultra Precision Wafer Thinning[J]. Surface Technology, 2024, 53(3): 1-21.